Принцип работы системы управления «летучей пилы».

В настоящее время для повышения производительности труда и улучшения качества продукции достаточно широко применяются системы автоматизации производственного процесса. Одной из приоритетных задач автоматизации является максимально возможное снижение механического износа оборудования, особенно данный вопрос актуален в системах с высокой динамикой и большими инерционными массами механизмов. Примером такой системы является устройство «летучая пила». «Летучая пила» применяется на множестве производств, где требуется поперечный рез непрерывно движущегося материала. Примерами таких производств являются: изготовление труб из любых материалов, деревообработка, изготовление металлического и пластикового профиля и т.п.

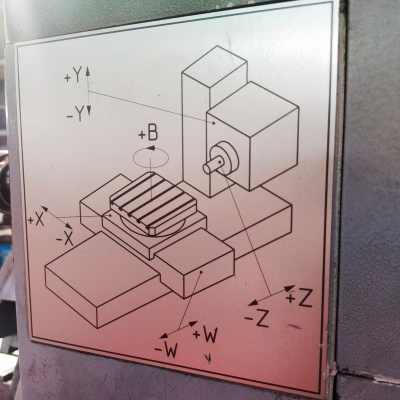

Независимо от вида производимой продукции и отрасли промышленности, устаревшие системы имеют схожую функциональную схему и принцип работы (рис. 1). Материал (профиль, труба или т.п.) 5 непрерывно подаётся в зону реза. На каретке 1 установлен непрерывно выполняющий измерение датчик длины, система захвата материала и пила с системой подачи 6. При достижении заданной длины, выполняется захват материала специальным устройством, осуществляется разгон каретки до скорости движения материала, пила 6 прижимается к материалу системой подачи, осуществляет рез, по достижении конечной точки, пила возвращается обратно. После возврата пилы в первоначальное положение, запускается в работу двигатель 3, который при помощи передачи 4 (например, цепной) возвращает каретку 1, жёстко закреплённую зажимом 2 на цепи, в исходное положение. Устаревшие системы подразумевали использование исключительно механических систем для разгона каретки (за счет движения материала) и резкий возврат каретки обратно прямым пуском асинхронного двигателя. Управление всеми элементами реализовывалось на стандартных релейных схемах.

Рис.1 Функциональная схема системы «летучая пила».

В процессе работы “летучей пилы”, до модернизации, возникал ряд проблем:

1. При резке достаточно тонкого профиля или труб, во время захвата, возникает большая нагрузка, вследствие чего материал деформировался;

2. Прямой пуск двигателя тележки вызывал сильные механические напряжения в системе привода, так как тележка двигалась в противоположную сторону, постепенно разрушала редуктор и рвала цепь;

3. Максимальная скорость лини редко превышала 60 метров в минуту;

4. Было сложно согласовать работу «летучей пилы» с работой производственной линии.

Современные системы управления позволяют значительно упростить систему и, практически полностью исключить ударные нагрузки.

Особенности модернизированной системы управления “летучей пилы”

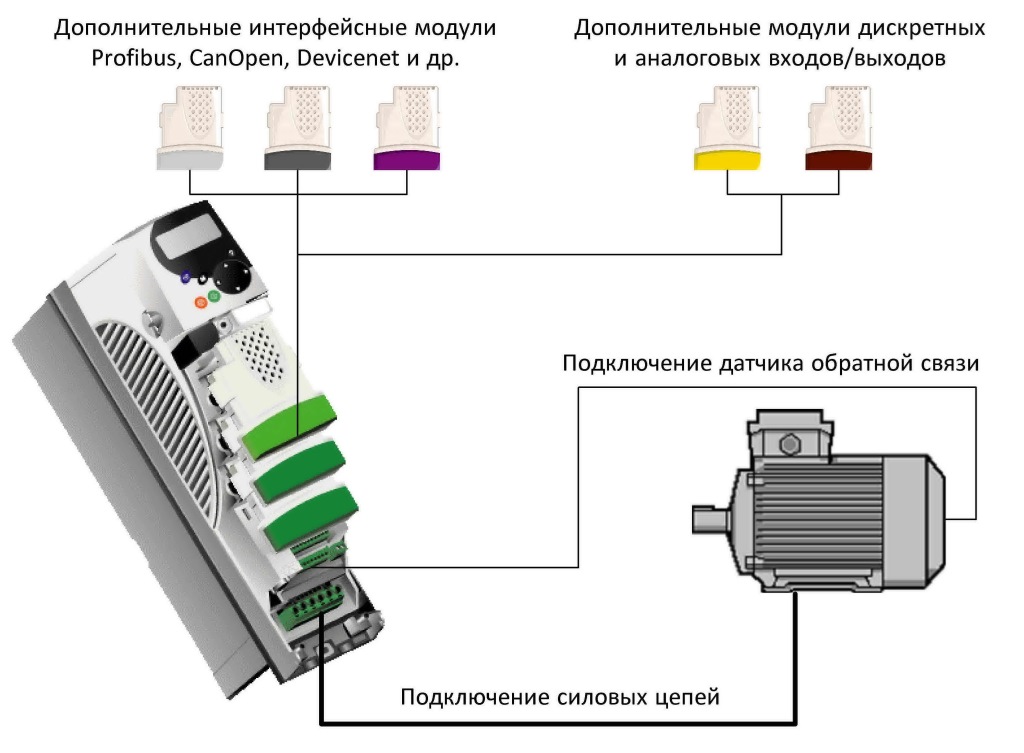

Как пример решения, рассмотрим разработанную нами систему на базе преобразователя частоты Unidrive SP с опциональным встроенным модулем контроллера SM-Applications Plus. Unidrive SP управляет двигателем перемещения каретки. Модуль контроллера выполняет все необходимые операции по сбору данных, обработке и формированию задания для передвижения каретки. При необходимости сбора дополнительных данных, функции преобразователя могут быть расширены модулями дополнительных входов/выходов управления и интерфейсными модулями (рис. 2). Благодаря мощному процессору, SM-Applications может решать множество дополнительных задач, в нашем случае, контроллер дополнительно управляет толкателем, который сбрасывает отрезанный материал в накопитель.

Рис 2. Возможности расширения.

Преобразователь частоты работает в векторном режиме с обратной связью по скорости вала двигателя. В качестве датчика обратной связи обычно используется энкодер, но для применений в особо тяжёлых условиях (вибрации, электромагнитные помехи) можно использовать резольвер. Основным достоинством разработанной системы является то, что она работает со стандартными асинхронными двигателями, которые являются недорогими и при этом не требуют обслуживания. Таким образом, данная система управления может быть установлена на уже имеющуюся линию с минимальными затратами.

Испытания показали, что модернизация «летучей пилы» значительно повышает качество производимой продукции за счёт увеличения точности реза в несколько раз и отсутствия проблем, описанных выше. Стоит отметить значительное увеличение скорости линии в полтора раза. При необходимости скорость может быть увеличена до больших значений. В контроллере реализовывается ряд дополнительных защит, повышающих безопасность работы и предотвращающих накапливание статической ошибки при расчёте длины материала.

Подводя итог, можно выделить следующие преимущества системы:

1. Разработанное решение является унифицированным, что позволяет использовать его как самостоятельную систему, дополнив терминалом для ввода данных и контроля основных переменных процесса, либо в составе более крупной системы управления всей производственной линией благодаря возможности использования практически любых сетевых интерфейсов.

2. Использование автоматизированной системы позволяет значительно повысить точность реза за счёт использования высокоточного измерительного оборудования и контроллера с большой тактовой частотой.

3. Благодаря отсутствию ударных пусков, резко снижается нагрузка на все механические узлы системы.

4. Так как разгон тележки до скорости лини осуществляется преобразователем частоты, то при захвате нет нагрузки на материал, что позволяет избежать его деформации, и устраняет возмущающее механическое воздействие на прокатный стан.

5. Максимальная скорость линии может быть значительно увеличена, ограничения накладывает только требуемая точность реза, характеристики установленных моторов и свойства механических элементов.

6. При необходимости, система может управлять любым вспомогательным оборудованием, таким как толкатель, накопители, перегружатели и т.п.

По всем вопросам Вы можете отправить нам запрос по электронной почте support@driveka.ru или по телефону (812) 635 90 30.