Авторы: В.А. Новиков, И.Д. Тризна

Рассматриваются системы управления скоростью и соотношением моментов механически взаимосвязанных многодвигательных электроприводов. Взаимосвязанные электропривода, распределение нагрузки, регуляторы соотношения моментов.

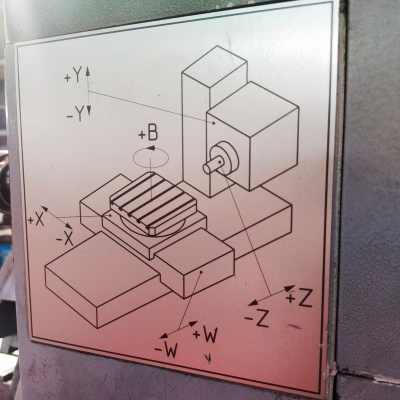

Для многодвигательных электроприводов механизмов, имеющих жесткие кинематические взаимосвязи, существует задача управления загрузкой каждого электропривода при одинаковой скорости их движений. В длинных конвейерных линиях несколько электроприводов и одно или два натяжных устройства обеспечивают движение конвейерной линии со скоростью υ. Электроприводы с учетом потерь в линии распределены так, чтобы равномерно создавать усилие в ленте. Приводы могут создавать разные усилия(моменты) в зависимости от топологии линии и значения потерь в ней. Аналогичная ситуация имеет место в прессовой части бумагоделательной машины, где несколько электроприводов связаны прессовыми валами и натянутой сеткой, а так же в механизмах намотки с периферическим накатом ленточных материалов, в поворотных платформах и столах. Описание подобных механизмов и машин даны в учебнике [1].

В приводах, механически связанных несколькими приводными осями, необходимо сделать так, чтобы нагрузка распределялась между двигателями равномерно или в соответствии с заданными соотношениями. Решение этой задачи зависит от варианта подключения преобразователя частоты: один преобразователь частоты на группу двигателей, или индивидуальный преобразователь частоты на каждый двигатель.

Если все двигатели подключены к одному преобразователю частоты и у них поддерживается определенная статорная частота, то отклонение в распределении нагрузки возможно только при разных характеристиках скольжения у двигателей. Двигатель с жесткой характеристикой будет принимать на себя большую нагрузку. Допустимы небольшие отклонения в распределении нагрузки, например, в соответствии с DIN VDE 0530 допустимо отклонение до 20% [2]. В этом случае необходимо выбирать двигатели с одинаковыми характеристиками скольжения.

Проблемы с распределением нагрузки могут возникнуть также из-за передаточных механизмов (ПМ). Несовпадение скоростей узлов передаточных механизмов приводит к тому, что двигатель с меньшей скоростью принимает на себя большую нагрузку. И это происходит несмотря на то, что двигатели имеют одинаковые характеристики скольжения.

Как правило, вариант многодвигательного электропривода с групповым преобразователем частоты применяют для двигателей одинаковой мощности, с близкими друг другу характеристиками скольжения и стабильными передаточными механизмами. В иных случаях для выравнивания нагрузки и управления соотношениями моментов нагрузки механически взаимосвязанных электроприводов применяют индивидуальные преобразователи частоты на каждый двигатель. В такой структуре многодвигательного электропривода имеется несколько возможностей решения задачи управления соотношением моментов электроприводов.

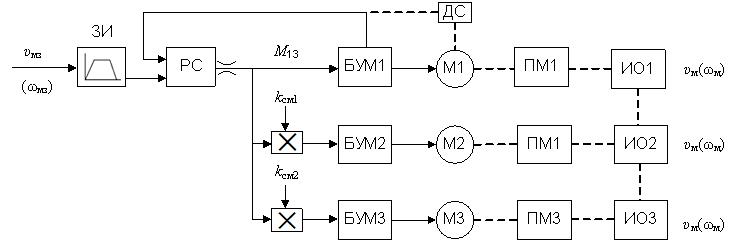

На рис.1 показаны основные функциональные схемы систем управления тремя электроприводами, раскрывающие эти возможности. В общем случае число электроприводов может быть и большим. На рис.1,а показана система , в которой первый привод выбирается ведущим, и в нем реализуется типовая система регулирования скорости с блоком управления моментом БУМ1 и регулятором скорости РС, имеющем ограничение выходного сигнала. С учетом задания υмз или ωмз привод обеспечивает скорость υм или ωм движения исполнительного органа ИО1. Ведомые электроприводы с ИО1 и ИО2, совершающие движения с той же скоростью, управляются только по заданиям моментов Мз2 и Мз3. Задания устанавливаются с помощью устройств заданий моментов так, как это выполнялось в случае независимого управления соотношением скоростей многодвигательных электроприводов. Устанавливая конкретные значения коэффициентов соотношения моментов kсмj, обеспечивают соответствующие им нагрузки электроприводов. При суммарной нагрузке электро-приводов, превышающей допустимое значение, т.е. при перегрузке электропривода, происходит ограничение значения выходного сигнала РС и наступает режим стопорения механизмов.

Каждый из приводов развивает предельный момент с учетом коэффициента kсмj , но механизмы останавливаются. Для варианта привода «ведущий/ведомый» нагрузка равномерно распределится в полном диапазоне скорости после передачи задания на моменты с регулятора скорости ведущего привода на регуляторы моментов ведомых приводов. Ведущий привод должен оснащаться датчиками скорости (ДС), например, импульсным энкодером, если предусматривается широкий диапазон регулирования скорости (более 50) производственного механизма. При ограниченном диапазоне возможно использование обратной связи по оценки скорости двигателя, выполняемой в БУМ1. Варианты подобной оценки рассматриваются в [1, 2].

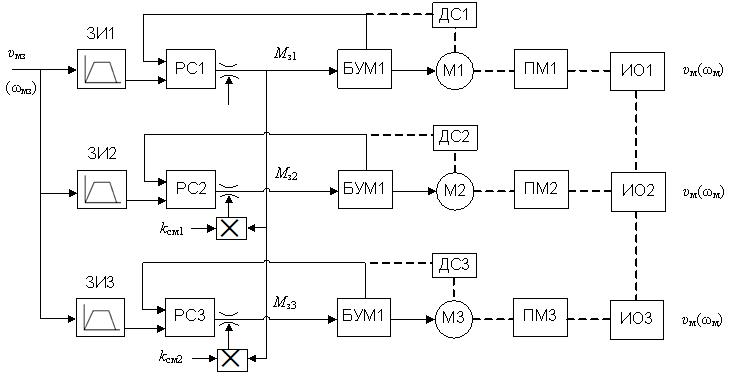

Недостатком рассматриваемого варианта электропривода является режим ускорения ведомых электроприводов при нарушении механической связи ИОi, например, в случае обрыва полотна, связывающего ИОi отдельных приводов. Этот недостаток устраняется в вариантах систем, показанных на рис.1,б,в. В варианте рис. 1,б все три привода выполняются одинаково, по структуре ведущего привода с регуляторами скорости. Режимы ускорения и замедления параметрируются одинаково средствами каждого электропривода с помощью функционального модуля «задатчик интенсивности». Возможно использование одного модуля на все привода.

Управление соотношением моментов приводов выполняется на уровне регулируемых ограничений, по величине момента ведущего привода. Управление ограничениями моментов выполняется аналогично схеме рис.1,а. Процессы управления здесь очевидны и особых пояснений не требуют.

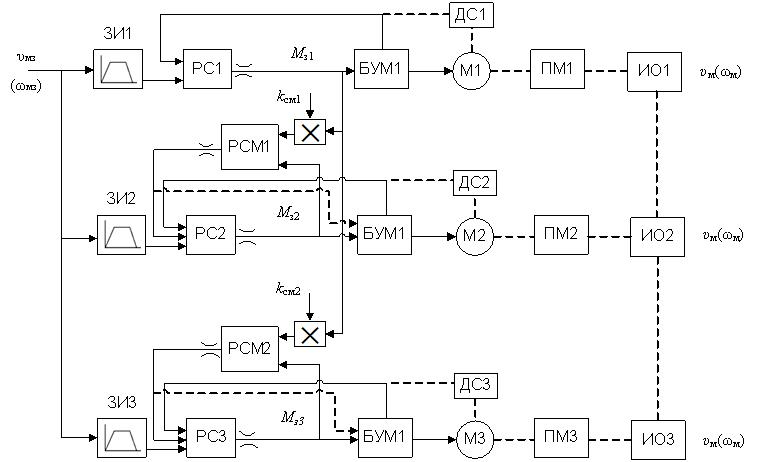

Значительно больше возможности выравнивания нагрузки и управления соотношениями моментов нагрузки имеются в варианте системы, показанной на рис.1,в.

В системе применяются регуляторы соотношения моментов (РСМ1, РСМ2), с помощью которых корректируются значения частот индивидуальных преобразователей

Рис.1а

Рис.1б

Рис.1в

частоты с целью получения нужных соотношений, в том числе и равных значений моментов. Как и в предыдущих вариантах систем эти соотношения устанавливаются коэффициентами kсм1, kсм2 по значению момента задания ведущего привода.

В системе управления имеется несколько подвариантов рассмотрим их.

Подвариант 1. Цифровое задание подается в виде статорной частоты f3 [3]. Для всех преобразователей частоты параметрируется одинаковое время разгона и время торможения. При использовании управления по u/f характеристике или при замыкании контура регулирования частоты не должна применяться компенсация скольжения двигателя. Все преобразователи частоты должны обеспечить заданную скорость производственного механизма. Если, например, предусматривается одинаковое распределение нагрузки, то это достигается сравнением заданного момента на первом приводе с заданным моментом на каждом из других приводов и частотной коррекцией преобразователя частоты, с помощью РСМ1, РСМ2 и регуляторов частоты Р1, Р2, Р3. Значение коррекции должно быть ограничено 300-400% от частоты скольжения двигателя. Управление распределением нагрузки можно использовать, если замкнутые контура регулирования частоты быстродействующие. При технической реализации такой системы задание частоты, момента и управление командами осуществляется с первого преобразователя частоты на все остальные через информационную сеть. В этом случае для преобразователя частоты применяется специальная сетевая плата. Так фирма Siemens применяет для приводов Simovert VC сетевую плату SCB2 и интерфейс RS485.

Недостатком этого подварианта является низкая стабильность скорости υм или ωм при больших изменениях нагрузки, так как регулирование скорости производится косвенно по частоте преобразователя.

Подвариант 2. В системе используется задание скорости механизма и в качестве регуляторов Р1, Р2, Р3 используются регуляторы скорости. Информация о скорости поступает по оценке скорости двигателей с блоков БУМ1-БУМ3 или с датчиков скорости (энкодеров), установленных на каждом двигателе. Выполняется общее задание скорости υмз или ωмз и одинаковые времена разгона и времена торможения. При прочих равных условиях работы системы по сравнению с подвариантом 1 сигналы коррекции моментов и частоты преобразователей поступают с РСМ1 и РСМ2 соответственно на блоки БУМ2 и БУМ3. На схеме рис. 1,в это показано пунктиром. Очевидно, что в таком варианте при использовании ПИ-регуляторов скорости можно получить высокую стабильность скорости υм или ωм при больших изменениях нагрузки приводов в соответствии с заданными соотношениями.

Подвариант 3. При определенных условиях подвариант 2 можно использовать, формируя сигнал коррекции моментов на выходе РСМ1 и РСМ2, и подавая его не на БУМ2 и БУМ3, а на регуляторы скорости Р2 и Р3.

На рис. 2 и 3 показаны динамические процессы для двух приводов подвариантов 1 и 3 систем управления. На рис.2,а и 3,а –динамические процессы при управляющих воздействиях, на рис. 2,б и 3,б-при возмущающих, где М1, М2 -моменты двигателей, Uрсм – выходная переменная регулятора соотношения момента, ωм -частота вращения механизма, f1 и f2-частоты приводов.

Список литературы.

1.Белов М.П. Автоматизированный электропривод типовых производственных механизмов технологических комплексов: учебники для вузов/М.П. Белов, В.А. Новиков, Л.Н. Рассудов. - М: Изд. Центр «Академия» 2007.

2. Соколовский Г.Г. Электроприводы переменного тока с частотным регулированием :учебники для вузов/Г.Г. Соколовский-М. Изд. Центр «Академия» 2006

3. Siemens Simovert Masterdrives Application Manual.

По вопросам подобных применений Вы можете отправить нам запрос на Email: support@driveka.ru